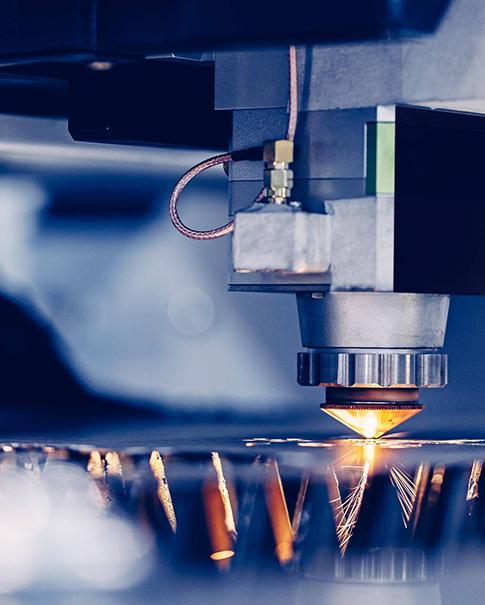

A tecnologia de usinagem CNC tornou-se uma ferramenta essencial na manufatura moderna, utilizada em tudo, desde a prototipagem até a produção em massa. Seja você engenheiro mecânico, projetista ou fabricante, uma peça bem projetada e otimizada pode aumentar significativamente a produtividade, reduzir os custos de usinagem e melhorar a qualidade da peça. No entanto, cada detalhe do projeto pode afetar o resultado final da usinagem. Neste artigo, compartilharemos 10 dicas de otimização de projeto para ajudar você a obter uma peça mais perfeita na usinagem CNC.

I. Introdução: a necessidade de otimização do projeto CNC

A usinagem CNC não significa apenas fabricação de precisão, mas também garante uma produção de alta precisão, e também depende da otimização do projeto desde o início. O objetivo da otimização do projeto é tornar a peça mais limpa e eficiente durante a usinagem, garantindo que ela atenda aos padrões de desempenho esperados. A otimização do projeto não se refere apenas à eficiência da usinagem, mas também tem um impacto direto na qualidade, no custo e na manutenção da peça. Portanto, os projetistas devem estar atentos a cada detalhe da usinagem CNC e otimizar totalmente o projeto desde os estágios iniciais.

II. Visão geral das recomendações de otimização de projeto

1. Compreender as limitações e possibilidades básicas da usinagem CNC

Os projetistas devem compreender os princípios básicos e as limitações técnicas da usinagem CNC para evitar a criação de formas excessivamente complexas ou impraticáveis. Algumas geometrias complexas podem exigir mais tempo e custo para usinagem. Compreenda as limitações da máquina-ferramenta para garantir que o projeto atenda às capacidades de usinagem realistas e evitar o desperdício de recursos.

2. Selecionando o material certo

O material é um fator crítico na usinagem CNC. Diferentes materiais têm características de usinagem distintas, portanto, os projetistas devem escolher o material certo de acordo com os requisitos funcionais, propriedades mecânicas e orçamento da peça. Materiais adequados não só melhoram a eficiência da usinagem, como também garantem a resistência e a durabilidade das peças.

III. Sugestões de otimização de design

1. Simplifique a geometria da peça

Reduza detalhes desnecessários e superfícies complexas

O projeto deve tentar simplificar a geometria o máximo possível, evitando superfícies e detalhes complexos desnecessários. Isso simplificará o caminho de usinagem e reduzirá as trocas de ferramentas, melhorando assim a eficiência e a qualidade da usinagem.

Otimizar posições de furos e curvas de transição

Para melhorar a eficiência da usinagem, o projeto deve tentar evitar curvas de transição complexas, que podem ser substituídas por transições de arco em vez de conexões em linha reta, tornando o caminho da usinagem mais suave.

2. Considere a quantidade de remoção de material com antecedência

Na fase de projeto, considere a quantidade de material a ser removido durante a usinagem para evitar a remoção excessiva. O controle razoável do volume de corte pode não apenas encurtar o tempo de usinagem, mas também reduzir a deformação e o desgaste desnecessário da ferramenta.

3. Seleção razoável de tolerâncias e ajustes

A seleção da tolerância é crucial na usinagem CNC. O projetista deve determinar a tolerância de acordo com os requisitos funcionais da peça, e os requisitos de tolerância podem ser adequadamente flexibilizados para peças funcionais não críticas. Tolerâncias excessivamente apertadas aumentam a dificuldade e o custo da usinagem.

4. Use peças padronizadas

O uso de peças padronizadas pode reduzir significativamente o tempo e a complexidade do processamento, diminuir os custos de fabricação e melhorar a intercambiabilidade das peças. Por exemplo, o uso de furos padronizados e furos roscados evita a complexidade e a incerteza da usinagem personalizada.

5. Garanta boas práticas de suporte e fixação

Considere como a peça é suportada e fixada durante o projeto para evitar deslocamento e vibração durante a usinagem. Um bom projeto de suporte pode melhorar a precisão da usinagem e evitar a deformação da peça.

6. Design de chanfro e filete apropriado

Cantos vivos aumentam a carga sobre a ferramenta e causam desgaste durante a usinagem. O projeto adequado de chanfros e filetes pode não apenas melhorar a resistência à fadiga das peças, mas também aumentar a eficiência da usinagem e reduzir o desgaste da ferramenta.

7. Use um projeto de caminho de corte razoável

O projeto deve levar em consideração a trajetória de corte da ferramenta e evitar trajetórias excessivamente complexas. Trajetórias otimizadas podem reduzir o tempo de usinagem, aumentar a produtividade e reduzir o desgaste da ferramenta.

8. Considere os processos de usinagem subsequentes

Considerar o processo de tratamento de superfície subsequente (como polimento, pintura, etc.) pode evitar defeitos no projeto da peça que podem afetar a qualidade da superfície e garantir a eficiência do tratamento de superfície.

9. Otimização do design usando manufatura aditiva

Em alguns projetos, a combinação de manufatura aditiva (por exemplo, impressão 3D) com tecnologia de usinagem CNC pode permitir a produção de algumas estruturas complexas e reduzir o desperdício de material, otimizando assim o projeto.

10. Considerando a otimização da eficiência na produção em massa

Durante a fase de projeto, as necessidades da produção em massa devem ser levadas em consideração, com foco no aumento da repetibilidade do projeto para garantir que o processo de usinagem seja eficiente e econômico. A seleção adequada do material, a otimização das trajetórias de corte e a avaliação do potencial de automação da produção podem aumentar significativamente a eficiência da produção em série.

IV. o impacto da otimização do projeto na usinagem CNC

Melhoria da precisão da usinagem

A otimização razoável do projeto pode reduzir erros e deformações, garantindo alta precisão e consistência no processo de usinagem.

Reduzir custos de produção

O design otimizado pode reduzir etapas de usinagem desnecessárias, reduzir o desgaste das ferramentas, reduzir o desperdício de material, reduzindo assim efetivamente os custos de produção.

Melhore a qualidade e a funcionalidade do produto

A otimização do design não apenas melhora a eficiência da usinagem, mas também garante a alta qualidade e funcionalidade do produto, para que a peça final possa atender melhor às necessidades do cliente.

V. Como escolher o fornecedor certo de serviços de usinagem CNC

Capacidade técnica e nível de equipamento

Ao escolher um prestador de serviços de usinagem CNC, você deve considerar sua capacidade técnica e o nível do equipamento. Certifique-se de que o prestador de serviços possa realizar uma usinagem eficiente com base na otimização do projeto e entregar produtos de alta qualidade.

Equilíbrio entre preço e prazo de entrega

O prestador de serviços deve oferecer preços razoáveis e prazos flexíveis para atender às necessidades de produção em massa ou pedidos urgentes.

Suporte ao cliente e comunicação

Prestadores de serviços de usinagem CNC de qualidade podem fornecer suporte técnico profissional e bons canais de comunicação com o cliente para ajudar os clientes a resolver problemas encontrados no processo de design e produção.

VI. Sobre Keso

A Keso é uma fornecedora líder de serviços de usinagem CNC. Oferecemos soluções abrangentes para usinagem de peças CNC, desde a otimização do projeto até a usinagem de precisão. Cada peça é fabricada em estrita conformidade com os requisitos do cliente.

Serviços abrangentes de usinagem CNC

A Keso é capaz de fornecer serviços de otimização de design e usinagem CNC personalizados para todos os tipos de projetos, ajudando os clientes a obter produção eficiente e atender a requisitos de alta precisão.

Tecnologia e Equipamentos Avançados

Temos equipamentos de usinagem CNC líderes do setor que podem lidar com uma ampla gama de projetos complexos e garantir um processo de usinagem eficiente e de alta qualidade.

Resposta rápida e entrega flexível

A Keso é capaz de responder rapidamente às necessidades do cliente e fornecer cronogramas de entrega flexíveis para garantir a entrega pontual de peças que atendem aos padrões de qualidade.

VII. Conclusão

A otimização do projeto CNC é um componente essencial para garantir uma produção eficiente e peças de alta qualidade. Por meio de uma otimização razoável do projeto, não só a precisão da usinagem pode ser melhorada, como também os custos de produção podem ser reduzidos e a funcionalidade e a confiabilidade do produto podem ser aprimoradas. À medida que a tecnologia avança, a otimização do projeto CNC desempenhará um papel ainda mais importante no futuro da manufatura, ajudando os fabricantes a melhorar sua competitividade e a satisfazer as necessidades de seus clientes.

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER