Explicação sobre o líquido de arrefecimento CNC: tipos, manutenção e segurança

Sep 30, 2025

O líquido de arrefecimento não é apenas um líquido espirrando na sua máquina CNC; é a diferença entre um corte limpo e preciso e uma peça descartada. Na usinagem, o líquido de arrefecimento CNC, seja um fluido de corte, névoa ou lubrificante especializado, mantém o calor sob controle, prolonga a vida útil da ferramenta e facilita a remoção de cavacos. Um equívoco comum? As pessoas presumem que a única função do líquido de arrefecimento é resfriar. Na realidade, ele faz muito mais: lubrifica a ferramenta, remove cavacos e até melhora o acabamento da superfície. Esqueça o líquido de arrefecimento correto e você não estará apenas arriscando picos de temperatura, mas também arriscando a geometria, a clareza da peça e a segurança do operador.

Escolher o fluido de arrefecimento certo para máquinas CNC não é apenas um detalhe técnico; ele afeta a precisão, a qualidade das peças, a segurança do operador e o custo geral do projeto. A escolha errada pode resultar em bordas queimadas, ferramentas cegas e tempo de inatividade constante.

Na Keso, não falamos apenas de teoria; nossos maquinistas realizam configurações de refrigeração diariamente, e este guia se baseia diretamente na experiência deles no chão de fábrica. Seja cortando alumínio, aço ou plástico, esses insights ajudarão você a entender como a refrigeração realmente impacta o processo de usinagem.

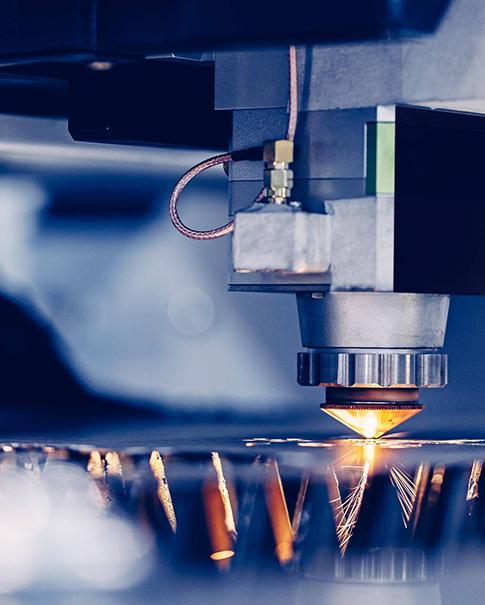

Tipos de refrigerante para máquinas CNC e seus usos

(Istock)

Nem todos os fluidos de arrefecimento para máquinas CNC são criados iguais, e os mecânicos costumam ter opiniões fortes sobre quais deles realmente funcionam no mundo real. A escolha se resume a equilibrar refrigeração e lubrificação e escolher a mistura certa para o seu material.

Refrigerantes à base de água vs. à base de óleo

Tipo

Pontos fortes

Fraquezas

Melhor para

À base de água

Excelente resfriamento, limpeza de cavacos, menos caro

Menor lubrificação, risco de ferrugem se mal administrado

Alumínio, plásticos, usinagem geral

À base de óleo

Lubrificação superior, protege as bordas das ferramentas

Resfriamento ruim, pode soltar fumaça em altas velocidades

Aço, titânio, corte pesado

Opções de óleo sintético, semissintético e puro

Líquidos de arrefecimento sintéticos —> Totalmente à base de água, sem óleo. Ótimos para controle de calor e visibilidade, mas menos lubrificantes.

Líquidos de arrefecimento semissintéticos —> Uma mistura de água e óleo. Uma opção "intermediária" que funciona na maioria das oficinas.

Óleos puros (óleos diretos) —> 100% óleo, imbatível em termos de vida útil da ferramenta e acabamento de superfície em metais resistentes, mas complicado e caro de gerenciar.

O que dizem os maquinistas

Em fóruns de usinagem e oficinas, você ouvirá muita lealdade às oficinas aeroespaciais em busca de estabilidade. As preferências variam, mas o tema é claro: escolha um líquido de arrefecimento que corresponda à sua carga de trabalho, não apenas ao seu orçamento.

Em usinagem de alta velocidadeA escolha do líquido de arrefecimento não se trata apenas de manter as ferramentas frias, mas também determina se você obterá um acabamento limpo ou um desgaste rápido da ferramenta.

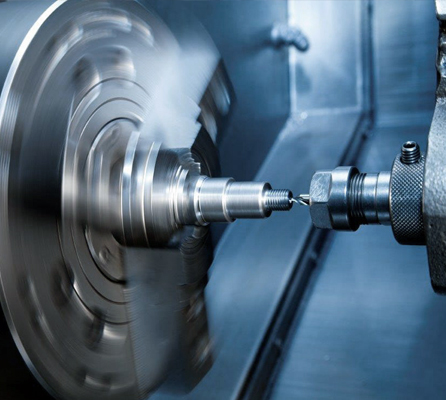

Com que frequência você deve trocar o líquido de arrefecimento CNC?

(Istock)

Não há um relógio único para trocas de refrigerante; isso depende do tamanho da sua oficina, da mistura de materiais e da frequência com que as máquinas funcionam.

Oficinas de produção de alto volume geralmente renove ou troque o líquido de arrefecimento a cada 6–12 semanas, pois a mistura se degrada mais rápido com o uso contínuo.

Oficinas de médio porte pode muitas vezes estender-se por 3 a 6 meses se eles mantiverem a filtragem e o monitoramento em dia.

Lojas de baixo volume ou de prototipagem às vezes, use o mesmo líquido de arrefecimento por 6 a 12 meses, mas somente se a manutenção for feita adequadamente.

Sinais de que seu líquido de arrefecimento precisa ser trocado

Aquele cheiro rançoso e azedo que faz os maquinistas engasgarem, é crescimento bacteriano.

Lodo ou resíduo oleoso flutuando na superfície.

Um visível “florescer” (formação de espuma ou turvação) devido a bactérias descontroladas.

As ferramentas são embotamento mais rápido que o normal, ou as peças estão saindo com um acabamento superficial ruim.

O que nossos engenheiros recomendam

Nossos maquinistas mantêm o líquido de arrefecimento saudável com hábitos simples:

Aeração para manter o oxigênio fluindo e as bactérias reduzidas.

Sistemas de filtragem que retêm lascas finas e óleo residual.

Misturar com água RO/DI em vez de de água da torneira para evitar acúmulo de minerais.

Se você não tem tempo para cuidar do seu líquido de arrefecimento, não se preocupe. Muitas oficinas simplesmente terceirizam a usinagem CNC para serviços como a Keso, onde a manutenção, o monitoramento e a preparação da máquina já estão incluídos no processo.

Manutenção do sistema de refrigeração: filtros e bicos

(Istock)

Um sistema de refrigeração CNC é tão bom quanto o seu elo mais fraco. Mesmo o fluido da mais alta qualidade não funcionará se seus filtros, bicos ou bombas forem negligenciados. A manutenção adequada não só prolonga a vida útil do líquido de refrigeração, como também evita o desgaste das ferramentas, problemas de acabamento superficial e paradas dispendiosas.

Escolhendo a configuração correta do filtro de refrigerante CNC

Os filtros protegem a bomba e os bicos contra cavacos, partículas finas e óleo residual. A configuração correta depende do material que você corta e do ciclo de trabalho da máquina:

Filtros de manga: Acessível e eficaz para cargas de cavacos leves a médias.

Separadores ciclônicos: Ótimo para lojas de alto volume que lidam com partículas finas.

Filtros magnéticos: Essencial se você estiver usinando materiais ferrosos.

Muitas lojas combinam essas funções para obter proteção em camadas, garantindo que tanto lascas grandes quanto micropartículas finas sejam capturadas antes que atinjam partes críticas do sistema.

Importância do posicionamento e tipos de bicos

O fornecimento de refrigerante é uma arte. Os bicos precisam atingir a aresta de corte da ferramenta com precisão, mas longe demais, e você estará apenas inundando a área de trabalho sem efeito. As opções mais populares incluem:

Mods Loc-Line: Flexível, de baixo custo e fácil de reposicionar.

Bicos de alta pressão: Proporciona penetração profunda para perfuração, rosqueamento e materiais endurecidos.

Bicos de névoa/neblina: Útil quando o líquido de arrefecimento é excessivo, mas a lubrificação ainda é necessária.

Ajustar a direção do bico pode melhorar drasticamente a evacuação de cavacos e o acabamento da superfície. Alguns maquinistas até experimentam modificações de bicos impressos em 3D para geometrias personalizadas.

Dicas de saúde para bombear

A bomba de refrigeração é o coração do sistema, e negligência pode levar ao entupimento dos impulsores ou até mesmo à falha total da bomba. As principais práticas incluem:

Limpeza regular: Remova a lama de cavacos e o acúmulo de cavacos do reservatório.

Inspecionar impulsores: Lâminas danificadas reduzem o fluxo e a pressão, prejudicando a vida útil da ferramenta.

Evite entupimentos de lodo: Use defletores ou protetores de cavacos para manter detritos maiores longe da entrada da bomba.

Quando mantido corretamente, um sistema de refrigeração funciona de forma limpa, eficiente e previsível, deixando você livre para se concentrar nos tempos de ciclo e tolerâncias em vez de reconstruções de emergência da bomba.

Melhores práticas para uso de lubrificantes e refrigerantes em máquinas CNC

(Istock)

O fluido de arrefecimento para máquinas CNC é uma ciência de proporções, qualidade da água e disciplina. Veja como acertar:

Níveis de concentração alvo: A maioria dos fluidos de arrefecimento solúveis em água funcionam melhor entre 8% e 12%, mas ajustes devem ser feitos para cada material. O alumínio geralmente prefere a faixa mais baixa para superfícies limpas, enquanto ligas mais duras podem exigir misturas mais ricas para lubrificação.

Use água deionizada (DI): Utilizar água de osmose reversa ou deionizada mantém o reservatório mais limpo, reduz a incrustação de minerais e prolonga significativamente a vida útil do líquido de arrefecimento. Água da torneira com dureza elevada pode economizar tempo no início, mas custará em depósitos e avarias prematuras.

Evite erros comuns:

A concentração excessiva causa resíduos pegajosos e sujeira nas ferramentas.

A contaminação cruzada (mistura de marcas ou adição do fluido errado) desestabiliza as emulsões.

Usar o tipo errado de líquido de arrefecimento para o trabalho, como óleo puro onde é necessário um enchimento sintético, pode gerar fumaça, névoa ou falha total da ferramenta.

Em suma, trate o líquido de arrefecimento como um consumível que merece precisão, não suposições. Usar um fluido muito pobre ou com filtragem inadequada pode acelerar o desgaste das arestas e a formação de microlascas. Para uma análise mais aprofundada sobre como identificar sinais de alerta precoce, leia nosso guia para detecção e manutenção de desgaste de ferramentas em usinagem CNC.

Saúde e segurança: o líquido de arrefecimento CNC é perigoso?

(Istock)

O líquido de arrefecimento CNC mantém as máquinas funcionando, mas os maquinistas sabem que isso tem suas desvantagens. A exposição prolongada à névoa do líquido de arrefecimento ou ao contato com a pele pode representar riscos:

Névoa e inalação: A exposição contínua à névoa pode causar tosse, irritação ou problemas respiratórios de longo prazo. Oficinas que operam sistemas de alta pressão devem considerar coletores de névoa e respiradores motorizados.

Exposição da pele: A dermatite é comum quando não se usam luvas ou cremes de proteção. Proteja sempre as mãos, especialmente com óleos naturais e fórmulas mais antigas.

Irritantes químicos: Alguns refrigerantes contêm biocidas e estabilizadores que, embora eficazes, podem causar reações após exposição prolongada.

Fóruns de mecânicos do mundo real frequentemente compartilham histórias de advertência: "tosse do cárter", erupções cutâneas crônicas e dores de cabeça com película oleosa. A lição é investir em boa ventilação, EPI e higiene do cárter; seus pulmões e pele agradecerão.

Solução de problemas comuns de refrigerante CNC

(Istock)

Na Keso, já vimos os dois lados. Alguns clientes se livram totalmente das dores de cabeça com o líquido de arrefecimento, terceirizando o descarte e o serviço de abastecimento, o que economiza dias de inatividade por ano. Outros simplesmente nos consultam para obter receitas otimizadas de líquido de arrefecimento que prolongam a vida útil do cárter. De qualquer forma, a opinião de especialistas geralmente compensa. Você pode obter um orçamento gratuito hoje mesmo para nossos serviços de usinagem CNC, pois mesmo os melhores sistemas de arrefecimento podem apresentar problemas, mas veja o que fazer quando as coisas pioram:

A bomba superaquece ou trava: Geralmente, um problema de acúmulo de lodo. Lave o reservatório, limpe os impulsores e considere adicionar uma filtragem melhor antes de reiniciar.

Separação ou coloração: Emulsões que se decompõem geralmente indicam problemas com água dura ou incompatibilidade de marca. Às vezes, trocar a marca do líquido de arrefecimento funciona, mas a filtragem e a água deionizada geralmente resolvem a causa raiz.

Bactérias, Odor e Película: O temido "cárter rançoso". Conserte com: Skimmers de disco para óleo residual. Sistemas de aeração para evitar que bactérias se desenvolvam anaerobicamente. Limpeza programada do cárter antes que a proliferação se torne catastrófica.

Pense nos cuidados com o líquido de arrefecimento como se fossem cuidados com a máquina: a negligência causa mau cheiro, manchas e tempo de inatividade.

Quando escolher serviços profissionais de refrigeração CNC ou faça você mesmo

A manutenção do líquido de arrefecimento costuma ser deixada de lado em oficinas movimentadas. Mas decidir entre manutenção interna e terceirização pode ser uma escolha estratégica:

Faça você mesmo em casa: Custo menor se você tiver mão de obra, mas requer treinamento, testes regulares e disciplina. Se você pular uma etapa, o reservatório se transforma em um risco biológico.

Serviços Profissionais: Mais caro no início, mas economiza horas de inatividade e garante um desempenho consistente do líquido de arrefecimento. Alguns fornecedores oferecem descarte seguro, melhorias na filtragem e misturas personalizadas de líquido de arrefecimento.

Dicas de design: otimizando o fluxo do líquido de arrefecimento e o posicionamento do bico

O design inteligente faz toda a diferença:

Posicionamento do bico: Sempre mire na ferramenta e na interface do cavaco. Vários bicos ajustáveis permitem que você se adapte às trocas de ferramenta sem precisar redefinir toda a configuração.

Refrigerante através do eixo: Ideal para furação profunda e evacuação de cavacos de alto volume. Embora dispendiosa, pode dobrar a vida útil da ferramenta em operações exigentes.

Alta pressão vs. inundação:

O líquido de arrefecimento por inundação é barato, confiável e funciona bem para fresamento em geral.

Sistemas de alta pressão brilham em ligas aeroespaciais e aplicações de perfuração longa, mas exigem maior manutenção da bomba.

Uma boa regra prática? Fique de olho nas lascas. Se elas não estiverem limpas, o bico não está funcionando corretamente..

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER