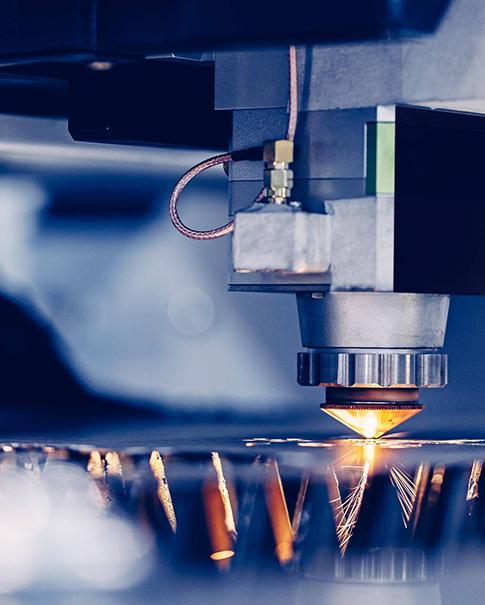

Usinagem de Superfície CNC: Guia Completo de Tipos, Gráficos e Testes

Sep 05, 2025

A qualidade da superfície é um indicador fundamental para medir a precisão de peças usinadas em CNC. Ela envolve três aspectos: rugosidade (irregularidades microscópicas), ondulação (irregularidades macroscópicas periódicas) e textura (direção da trajetória da ferramenta de usinagem). I. Tipos de processamento de superfície (como obter) Diferentes operações e estratégias de processamento podem gerar diferentes acabamentos superficiais. Os seguintes itens estão organizados em ordem, do mais grosso ao mais fino.Descrição típica da rugosidade alcançável (Ra) dos tipos de processamento e cenários aplicáveisA usinagem de desbaste de 12,5 μm a 3,2 μm utiliza uma grande profundidade de corte e alta taxa de avanço para remover rapidamente o material, deixando marcas de ferramenta evidentes e uma superfície de baixa qualidade. Quando as peças são inicialmente conformadas, as tolerâncias de usinagem são reservadas para superfícies não críticas.O semiacabamento é de 3,2 μm a 1,6 μm para preparar o acabamento, remover marcas de usinagem grosseira e garantir uma folga adequada para o acabamento. Processamento final da maioria das superfícies não conjugadas, superfícies de instalação, etc.O acabamento convencional de 1,6 μm a 0,8 μm adota pequena profundidade de corte, baixa taxa de avanço e alta velocidade de rotação. As marcas da faca são visíveis a olho nu, mas suaves ao toque. Os requisitos de precisão mais comuns são utilizados para superfícies de contato estáticas, superfícies de vedação, mancais de rolamento, etc.O acabamento de alta precisão de 0,8 μm a 0,4 μm requer parâmetros otimizados, ferramentas de corte afiadas, máquinas-ferramentas de alta rigidez e resfriamento eficaz. A superfície é extremamente lisa. Superfícies de contato dinâmicas, paredes de cilindros hidráulicos e superfícies de alta resistência.O superacabamento de 0,4 μm a 0,1 μm requer o uso de ferramentas diamantadas monocristalinas, altíssima precisão da máquina-ferramenta e um ambiente estável (temperatura constante). Componentes ópticos, superfícies de instrumentos de precisão e processamento de wafers de silício.Polimento/retificação manual < 0,1 μm: Remova as marcas de faca manualmente ou por meios mecânicos, como lixa ou pedra de amolar, para obter um efeito espelhado. Aparelho para a aparência de peças, cavidades de moldes, superfícies de alimentos e equipamentos médicos.Ii. Símbolos, gráficos e anotações (como especificar) Os engenheiros especificam claramente os requisitos no desenho por meio de símbolos de rugosidade da superfície. 1. Símbolos básicos Explicação dos significados dos símbolos√ Os símbolos básicos indicam que a superfície pode ser obtida por meio de qualquer processo e não têm sentido quando usados isoladamente.Youdaoplaceholder0 é o mais comumente usado para remover materiais. Indica que a superfície é obtida pela remoção do material por meio de métodos de processamento como fresamento, torneamento e furação."Não remoção de material refere-se a superfícies formadas por fundição, forjamento, laminação, etc., que não requerem processamento." 2. Anotação completa (tomando como exemplo a remoção de símbolos materiais): ` ` `[a] - Parâmetros e valores de rugosidade (como Ra 0,8)[b] - Métodos de processamento (como "moagem")[c] - Símbolos de direção de textura (como "=")[d] - Sobremetal de usinagem (ex.: 0,3 mm)[e] - Comprimento de amostragem (ex.: 0,8 mm) 3. Exemplos comuns de anotações: · ⌝ Ra 1,6: a forma mais comum. Indica que o valor máximo de Ra para a rugosidade superficial é de 1,6 μm pelo método de remoção do material.· ⌝ Ra máx. 3,2: o valor de Ra não deve exceder 3,2 μm.· ⌝ Ra 0,8 / Rz 3,2: são especificados os valores de Ra e Rz.· ⌝ Rz 10 N8: marcado com "grau N", N8 corresponde a Rz 10μm. 4. Símbolo de direção da textura da superfície: A direção da textura é crucial para a vedação e a coordenação do movimento. O símbolo é marcado na linha de extensão. Diagrama esquemático do significado do símboloA direção do caminho da ferramenta do plano de projeção paralelo à vista é paralela ao limite do plano em que estáPerpendicular ao plano de projeção da vista, a direção do caminho da ferramenta é perpendicular ao limite do plano onde está localizadaO caminho da ferramenta de textura em X tem o formato de uma cruz (como uma fresagem para frente e para trás)M multidirecional sem direção dominante (como fresamento pontual)Os círculos concêntricos aproximados C são produzidos girandoA radiação R-aproximada é produzida pelo torneamento ou fresamento de face final.Iii. Teste de Rugosidade da Superfície (Como Verificar) Após a conclusão do processamento, instrumentos profissionais devem ser usados para medições objetivas para verificar se ele atende aos requisitos dos desenhos. 1. Perfilômetro de contato (método de rastreamento por agulha) · Princípio: Este é o método mais clássico e confiável. Uma sonda de diamante extremamente afiada (com raio de ponta de aproximadamente 2 μm) desliza suavemente sobre a superfície da peça. O deslocamento vertical é convertido em um sinal elétrico, que é então amplificado e calculado para obter parâmetros como Ra e Rz.· Equipamento: Instrumento de medição de rugosidade superficial.· Vantagens: Medição precisa, conformidade com os padrões nacionais e capacidade de medir diversas formas complexas.· Desvantagens: É uma medição de contato, que pode arranhar materiais extremamente macios e tem uma velocidade de medição relativamente lenta. 2. Perfilador óptico sem contato · Princípio: Utilizando técnicas como interferência de luz, microscopia confocal ou espalhamento de luz branca, uma topografia de superfície 3D é construída analisando a reflexão da luz na superfície, calculando assim a rugosidade.· Vantagens: Alta velocidade, sem arranhões nas peças de trabalho e capaz de medir materiais extremamente macios.· Desvantagens: Sensível às características refletivas da superfície (difícil de medir materiais transparentes e altamente refletivos) e o equipamento geralmente é mais caro. 3. Compare blocos de amostra (método rápido e prático) · Princípio: Utiliza-se um conjunto de blocos de amostra padrão com valores de Ra conhecidos. Por meio da percepção tátil e da comparação visual, a superfície a ser medida é comparada com os blocos de amostra para estimar a faixa aproximada de rugosidade.· Vantagens: Custo extremamente baixo, rápido e prático, adequado para locais de oficina.· Desvantagens: É altamente subjetivo e tem baixa precisão. Só pode ser usado para estimativas aproximadas e julgamentos preliminares e não pode ser usado como base para aceitação final. Processo de medição sugerido 1. Análise de desenho: Identifique claramente os parâmetros a serem medidos (como Ra) e seus valores teóricos.2. Limpe a superfície: certifique-se de que a área testada esteja livre de manchas de óleo, poeira e rebarbas.3. Método de seleção:· Verificação rápida online → Use blocos de comparação.· Inspeção de qualidade final → Use um perfilômetro de contato.Para peças de trabalho macias ou com acabamento espelhado, considere a medição óptica sem contato.4. Realize medições: faça a média de várias medições em diferentes posições da superfície para garantir a representatividade dos resultados.5. Registro e julgamento: registre os valores medidos e compare-os com os requisitos dos desenhos para fazer um julgamento de qualificado ou não qualificado. Somente combinando a tecnologia de processamento correta, marcação de desenho clara e verificação de medição científica é que a qualidade da superfície das peças CNC pode ser totalmente controlada.

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER