Explicação detalhada da usinagem micro CNC: processo, precisão e dimensões limite

Sep 12, 2025

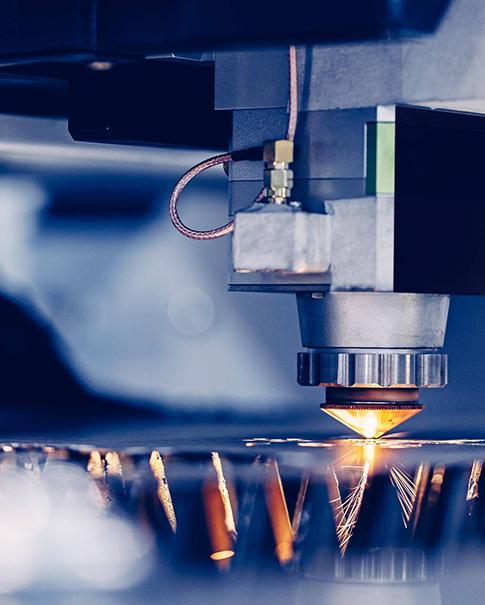

No mundo da manufatura, "quanto maior, melhor" não é a única verdade. De implantes médicos e componentes microeletrônicos a engrenagens de precisão e equipamentos ópticos na área aeroespacial, a demanda por peças minúsculas e altamente complexas está crescendo exponencialmente. A tecnologia central que atende a essa demanda é a Micro Usinagem CNC. Trata-se de uma arte de manufatura de precisão que reduz o poder da usinagem CNC (Controle Numérico Computadorizado) tradicional a um nível incrível.

Este artigo levará você a um mergulho profundo no mundo da microusinagem CNC, explorando seu artesanato exclusivo, níveis de precisão surpreendentes e o quão pequenas peças ela pode produzir.

O que é micro usinagem CNC?

A microusinagem CNC é essencialmente uma manufatura subtrativa. Ela remove gradualmente material de um material sólido (chamado de "blank") por meio de máquinas-ferramentas de precisão controladas por computador, formando, por fim, uma forma geométrica projetada. A principal diferença entre ela e a usinagem CNC tradicional reside no tamanho, na precisão e no nível de detalhe.

Geralmente, quando as dimensões de uma peça são inferiores a 100 micrômetros (0,1 milímetro), ou o requisito de tolerância atinge o nível de ± vários micrômetros, ela é classificada como microusinagem. Isso não só requer máquinas-ferramentas ultraprecisas, mas também impõe exigências extremas às ferramentas de corte, ao ambiente e ao controle do processo.

O processo e as principais tecnologias de micro usinagem CNC

O processo central da microusinagem é semelhante ao do CNC tradicional: projeto CAD → programação CAM → configuração da máquina-ferramenta → processamento → inspeção. Mas cada etapa está repleta de desafios únicos.

Máquinas-ferramentas de ultraprecisão: As máquinas-ferramentas micro CNC são maravilhas da engenharia. Elas geralmente possuem:

Velocidade do fuso extremamente alta: A velocidade do fuso pode atingir de 30.000 a 160.000 RPM ou até mais. A rotação em alta velocidade permite o uso de ferramentas de corte extremamente pequenas (com diâmetros possivelmente menores que um fio de cabelo humano), mantendo velocidade de corte suficiente para garantir força de corte mínima e acabamento superficial perfeito.

· Plataforma de movimento ultraprecisa: Utilizando motores lineares e réguas de grade de alta resolução, ela pode atingir precisão de movimento e posicionamento em nível submicrométrico (menos de 1 µm). Cada pequeno movimento da máquina-ferramenta deve ser preciso e livre de erros.

· Excelente rigidez e estabilidade: Apesar do pequeno tamanho das peças, a máquina-ferramenta em si deve ser extremamente robusta e resistente à vibração. Qualquer leve flutuação térmica ou vibração destruirá diretamente as peças. Portanto, as máquinas-ferramenta são geralmente instaladas em plataformas antivibração e em um ambiente com rigoroso controle de temperatura e umidade.

2. Ferramentas de microcorte: Esta é a alma da microusinagem. Os diâmetros dessas ferramentas de corte (principalmente fresas de topo) podem ser tão pequenos quanto 0,1 milímetro (100 micrômetros) ou até menores. Para uma compreensão intuitiva, o diâmetro médio de um fio de cabelo humano é de aproximadamente 75 micrômetros. Essas ferramentas de corte não são apenas extremamente difíceis de fabricar, mas também extremamente frágeis, impondo requisitos rigorosos de fixação, ajuste da ferramenta e parâmetros de corte.

3. Software e controle avançados: O software CAM deve ser capaz de gerar trajetórias de ferramentas para o processamento de características em nível micrométrico. Durante a programação, deve-se considerar especialmente a fragilidade da ferramenta de corte. Estratégias de corte mais inteligentes, como o ajuste fino do corte (fresamento pica-pau) e taxas de avanço mais otimizadas, devem ser adotadas para evitar a quebra da ferramenta e garantir a precisão.

4. Materiais profissionais: o Micro CNC pode processar vários materiais, incluindo:

· Metais: alumínio, aço inoxidável, liga de titânio (comumente usada em implantes médicos), latão, liga de níquel.

· Plásticos: PEEK, ABS, policarbonato, ULTEM.

· Outros: Cerâmicas, materiais compósitos. O material deve ter uma microestrutura uniforme. Quaisquer impurezas podem causar lascas em ferramentas de microcorte ou defeitos em peças.

Um nível surpreendente de precisão

A precisão da microusinagem CNC é a base de sua existência. Suas capacidades são geralmente medidas pelos seguintes indicadores:

· Tolerância: A tolerância convencional pode chegar a ±5 mícrons (±0,005 milímetros) e, em máquinas-ferramentas de alta precisão, pode até atingir uma tolerância de ±1 mícron.

· Acabamento de superfície: pode atingir um acabamento espelhado de Ra < 0,1 mícron e quase nenhum polimento secundário é necessário.

· Tamanho do recurso: pode produzir recursos de forma estável com largura e tamanho de poro tão pequenos quanto 25-50 mícrons.

Quão pequeno pode ser? Explore os limites do tamanho

Então, onde exatamente está o limite da microusinagem CNC? A seguir, alguns exemplos reais que demonstram suas habilidades quase mágicas:

· Mais fino que um fio de cabelo humano: consegue fresar ranhuras e eixos menores, mais estreitos que o diâmetro de um fio de cabelo humano (~75µm).

· Microengrenagens: Engrenagens totalmente metálicas podem ser fabricadas para microrrobôs ou instrumentos de precisão, com perfis de dentes perfeitos e folgas de dentes extremamente pequenas. A engrenagem inteira pode ter apenas o tamanho da ponta de uma agulha.

Stents médicos: dispositivos médicos, como stents vasculares, são normalmente feitos de tubos cortados a laser, mas o micro-CNC pode ser usado para processar seus conectores complexos ou fabricar protótipos.

· Chip microfluídico: Uma rede complexa de canais, mais fina que um fio de cabelo humano, é fabricada em um bloco de plástico ou metal para análise bioquímica.

· Componentes ópticos: fabricação de pequenos conjuntos de lentes, conectores de fibra óptica e outras peças ópticas de precisão que exigem precisão de superfície em nível nanométrico.

· Peças de relógio: Muitas engrenagens minúsculas, garfos de escape e pontes em relógios mecânicos de alta qualidade dependem da tecnologia de microusinagem.

Embora algumas tecnologias (como a fotolitografia) possam produzir estruturas menores em nanoescala, a vantagem exclusiva do micro-CNC está na sua capacidade de fabricar diretamente peças de metal e plástico verdadeiramente tridimensionais e funcionais com materiais de engenharia, além de ter excelentes propriedades mecânicas e geometrias complexas.

Campo de aplicação

A micro usinagem CNC é uma parte indispensável de muitas indústrias de alta tecnologia:

· Ciências Médicas e Biológicas: Instrumentos cirúrgicos, implantes, peças endoscópicas, dispositivos microfluídicos.

· Aeroespacial e Defesa: Microssensores, giroscópios, componentes leves, peças de veículos aéreos não tripulados.

· Eletrônicos e semicondutores: conectores, dissipadores de calor, dispositivos de teste, moldes de encapsulamento de chips.

· Óptica e fotônica: montagens de lentes, tubos infravermelhos, componentes de laser.

· Indústria automotiva: Microssensores, peças para sistemas de injeção de combustível.

Conclusão

A microusinagem CNC representa o ápice da tecnologia de manufatura subtrativa. Ela combina a precisão do controle computacional com o máximo de maestria da engenharia mecânica, criando milagres em escalas difíceis de serem vistas a olho nu. Não se trata apenas de tornar as coisas menores, mas sim de realizar grandes sonhos de engenharia de forma confiável e repetível no mundo microscópico, expandindo os limites da inovação em diversos campos, da saúde à eletrônica de consumo. Com o avanço contínuo da tecnologia e dos materiais, estamos fadados a testemunhar a criação de microcomponentes menores, mais complexos e mais inteligentes no futuro.

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER