Do CAD ao CNC: um guia completo para transformar projetos digitais em peças usinadas

Aug 21, 2025

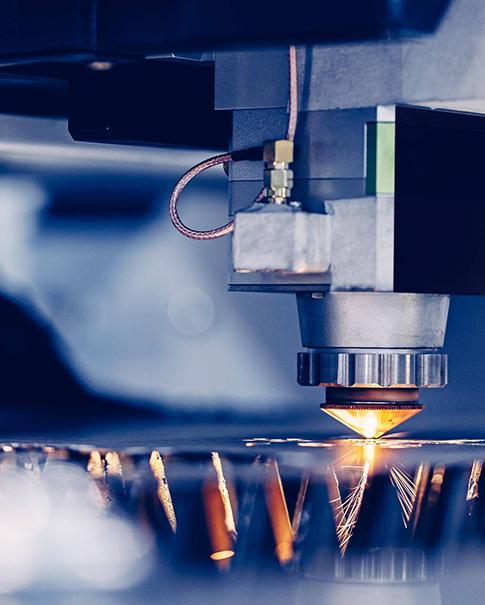

A jornada de um conceito na mente de um engenheiro até uma peça física em suas mãos é um feito fascinante da manufatura moderna. No centro desse processo está uma transição crítica: converter um modelo CAD digital em instruções que uma máquina CNC pode entender e executar. Esse fluxo contínuo do design à realidade é o que permite a precisão e a complexidade dos componentes usinados modernos. Este artigo detalha as etapas essenciais, o software e as considerações envolvidas na transformação de um arquivo CAD em uma peça usinada CNC finalizada.O fio condutor digital: do design CAD à programação CAM, passando pela peça física até a usinagem CNC. Etapa 1: A Fundação - Criação do Modelo CAD Tudo começa com o Projeto Assistido por Computador (CAD). Softwares como SolidWorks, Autodesk Fusion 360, AutoCAD, Siemens NX ou Creo Parametric são usados para criar um modelo 2D ou 3D detalhado da peça. · O que é: Um projeto digital contendo todos os dados geométricos — dimensões, tolerâncias, roscas e características — da peça desejada.· Saída principal: O projeto final é exportado em um formato de arquivo neutro que pode ser lido por diversos outros softwares. Os formatos mais comuns para essa transição são STEP (.step ou .stp) ou IGES (.iges), pois preservam as informações da geometria sólida. Arquivos de formato nativo (por exemplo, .SLDPRT para SolidWorks) também são usados quando se mantém o mesmo ecossistema de software. O Projeto para Fabricação (DFM) é crucial nesta fase. O projetista deve considerar as capacidades e limitações da usinagem CNC: · Acesso à ferramenta: uma ferramenta de corte pode alcançar fisicamente todos os recursos?· Cantos internos afiados: a maioria das ferramentas de corte é cilíndrica, o que torna impossível obter cantos internos afiados perfeitos; um raio é sempre necessário.· Espessura da parede: paredes muito finas podem ser difíceis de usinar sem vibração ou quebra.· Seleção de material: a escolha do material (alumínio, aço, plástico, etc.) impactará diretamente nas estratégias de usinagem, na seleção de ferramentas e no custo. Etapa 2: A Ponte - Traduzindo com Software CAM O modelo CAD define o quê — a forma final. O software de Manufatura Assistida por Computador (CAM) define o como — o processo de usinagem. · O que é: O software CAM (geralmente um módulo dentro de um software CAD como o Fusion 360 ou um programa independente como o Mastercam) importa o modelo CAD. O programador então o utiliza para criar um caminho de ferramenta — um conjunto de instruções que determina o movimento da ferramenta na peça.· Principais atividades em CAM: 1. Orientação de configuração: definir como a matéria-prima (estoque) será mantida na morsa ou dispositivo de fixação da máquina e qual lado será usinado primeiro. 2. Seleção de ferramentas: escolha das ferramentas de corte apropriadas (fresas, brocas, machos, etc.) de uma biblioteca digital, especificando seu diâmetro, comprimento e material. 3. Definindo trajetórias de ferramentas: criando sequências de operações como: · Desbaste: remoção rápida de grandes quantidades de material. · Acabamento: Fazer as últimas passadas para atingir o acabamento superficial necessário e tolerâncias rigorosas. · Perfuração: Criação de furos. · Contorno: Criação de perfil da forma externa da peça. 4. Configuração de parâmetros: entrada de valores críticos, como velocidade do fuso (RPM), taxa de avanço (quão rápido a ferramenta se move) e profundidade de corte.O software CAM gera trajetórias de ferramentas visuais que mostram a rota precisa que a ferramenta de corte seguirá para criar a peça. Etapa 3: A Linguagem da Máquina - Pós-processamento para G-Code Os percursos de ferramentas gerados no CAM ainda não estão prontos para a máquina. Eles são genéricos. Um pós-processador atua como um tradutor. · O que é: Um pós-processador é um plugin de software (geralmente específico para a marca e o modelo da máquina CNC) que converte os dados genéricos do caminho da ferramenta em um arquivo de código G específico.· O que é código G? O código G é uma linguagem de programação padronizada (que usa comandos como G01 para movimento linear e M03 para iniciar o fuso) que controla todas as ações de uma máquina CNC: movimento, velocidade, avanço, ligar/desligar o líquido de refrigeração e trocas de ferramentas.· Por que é necessário: Diferentes controladores CNC (por exemplo, Fanuc, Haas, Heidenhain) têm pequenas variações em seu dialeto de código G. O pós-processador garante que o arquivo de saída seja perfeitamente adaptado à máquina de destino, evitando travamentos ou erros. O resultado final desta etapa é um arquivo .NC ou .TXT contendo o programa G-code. Etapa 4: Execução - Executando o programa na máquina CNC Com o programa G-code pronto, o maquinista assume. 1. Configuração: A matéria-prima é fixada com segurança à base da máquina. As ferramentas corretas são carregadas no trocador de ferramentas ou carrossel da máquina. Cada ferramenta é cuidadosamente medida para estabelecer seu comprimento e diâmetro no controlador da máquina.2. Configuração do ponto zero de trabalho: O maquinista define o "ponto zero" (origem) do programa na peça de trabalho, informando à máquina onde a peça está localizada em seu sistema de coordenadas.3. Verificação: Antes de executar o programa no material real, geralmente é realizada uma simulação ou teste para verificar se há erros ou possíveis colisões.4. Usinagem: O programa em código G é carregado no controlador da máquina. O botão de partida é pressionado e a máquina executa as instruções de forma autônoma, cortando o material até que a peça esteja completa. Conclusão: Um tópico digital simplificado O caminho do CAD para o CNC é um exemplo poderoso de manufatura digital integrada. Ao compreender cada etapa — do DFM em CAD, à geração de trajetórias de ferramentas em CAM, ao pós-processamento para código G e, finalmente, à execução precisa da máquina — engenheiros e operadores de máquinas podem trabalhar juntos para produzir peças de alta qualidade com eficiência e precisão. Essa linha de produção digital não apenas acelera a prototipagem e a produção, mas também libera o potencial para a criação de geometrias incrivelmente complexas que seriam impossíveis de serem feitas manualmente. Aviso Legal: As imagens usadas neste artigo são meramente ilustrativas e são apenas um espaço reservado. Em uma publicação real, serão utilizadas imagens originais ou licenciadas em alta resolução e capturas de tela de softwares específicos.

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER