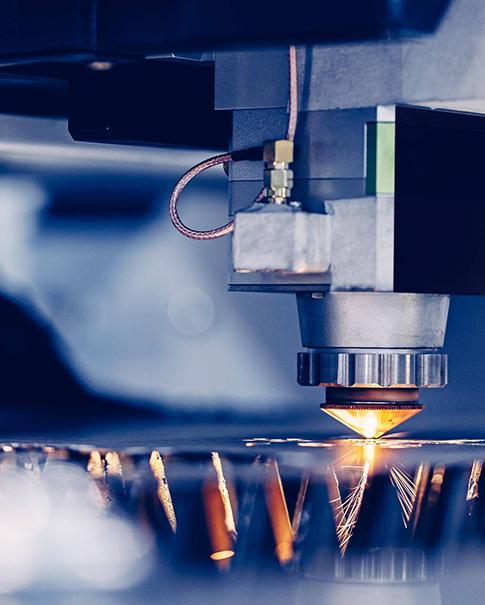

No mundo de Usinagem e torneamento CNC, a ferramenta de corte é a espada do cavaleiro. Escolher o material certo para a ferramenta de corte é uma das decisões mais cruciais para otimizar a eficiência da produção, reduzir custos e melhorar a qualidade das peças. Se você usar a ferramenta errada, enfrentará problemas frequentes, como lascamento da ferramenta, acabamento superficial ruim e baixa produtividade.

Este guia mostrará os principais materiais de ferramentas de corte e fornecerá uma estrutura clara para ajudar você a fazer a melhor escolha com base na tarefa de processamento.

Por que o material das ferramentas de corte é tão importante?

O processo de corte gera calor e pressão extremamente altos. O material da ferramenta deve resistir a:

· Resistência ao desgaste: evita o desgaste por lascas e mantém o fio afiado.

· Dureza: Deve ser mais dura que o material que está sendo processado, especialmente em altas temperaturas (chamada de "dureza vermelha").

· Resistência (Toughness): Suporta impactos e forças de corte intermitentes, evitando lascas e fraturas.

· Dureza a Quente: Capacidade de manter a dureza em altas temperaturas geradas durante o corte.

Nenhum material pode ser perfeito em todos os aspectos. O processo de seleção consiste em encontrar o melhor equilíbrio entre esses atributos para enfrentar desafios específicos de processamento.

Explicação detalhada dos principais materiais da ferramenta de corte

A seguir estão os tipos de materiais de ferramentas de corte mais comumente usados hoje em dia, classificados do mais geral ao mais especializado.

Aço rápido (HSS)

O que é: É um aço para ferramentas de alta qualidade feito pela adição de elementos como tungstênio, molibdênio, cromo e vanádio.

· Vantagens: Excelente tenacidade, baixo custo, capacidade de fabricar formatos de ferramentas muito complexos (como brocas, machos, brochas) e fácil reafiação.

· Desvantagens: Baixa resistência ao desgaste e dureza térmica (amolecimento a aproximadamente 600°C), e a velocidade de corte é muito menor que a do metal duro.

· Melhores aplicações: Usinagem de baixa velocidade, corte intermitente, ferramentas com geometrias complexas, processamento de metais não ferrosos, oficinas de reparo e produção em pequenos lotes.

2. Carboneto

O que é: É sinterizado pelo processo de metalurgia do pó com partículas de carboneto de tungstênio (WC) e ligante de cobalto (Co). O carboneto de tungstênio confere dureza, enquanto o cobalto confere tenacidade. Esta é a principal força motriz da usinagem CNC moderna.

· Vantagens: Possui excelente resistência ao desgaste e dureza térmica (até 1000 °C), e a velocidade de corte permitida é mais de 2 a 3 vezes maior que a do HSS. Possui versatilidade extremamente alta.

· Desvantagens: Mais quebradiço que o HSS e mais caro.

· Melhor aplicação: Semiacabamento e acabamento da grande maioria dos materiais, desde aço, aço inoxidável até ferro fundido e superligas. (Observação: o metal duro em si é uma categoria ampla, e seu desempenho pode sofrer alterações significativas por meio de ajustes no revestimento e na composição.)

3. Carboneto Revestido

O que é: Uma película de material superduro muito fina (alguns micrômetros) é depositada em um substrato de liga dura por meio de processos CVD (Deposição Química de Vapor) ou PVD (Deposição Física de Vapor).

· Revestimentos comuns:

· Nitreto de titânio (TiN): Revestimento dourado universal, aumentando a resistência ao desgaste.

· Nitreto de titânio (TiCN): Mais resistente ao desgaste que o TiN, azul ou cinza.

· Nitreto de alumínio e titânio (TiAlN)/nitreto de alumínio e cromo (AlCrN): Revestimento de alta qualidade. Em altas temperaturas de corte, forma-se uma camada de alumina, que apresenta dureza térmica e resistência à oxidação extremamente altas, tornando-a altamente adequada para usinagem de alta velocidade e corte a seco.

· Vantagens: O revestimento melhora significativamente a dureza da superfície, o desempenho da barreira térmica e a lubricidade, aumentando a vida útil da ferramenta em várias vezes.

· Melhor aplicação: Abrange quase todos os cenários de processamento, e a escolha depende do material a ser processado. O TiAlN é uma excelente escolha para o processamento de aço e ferro fundido.

4. Cerâmica

O que é: É dividido principalmente em duas categorias: à base de alumina (Al2O3) (usado para processamento de ferro fundido em alta velocidade) e à base de nitreto de silício (Si3N4) (usado para usinagem de desbaste em alta velocidade de ferro fundido).

· Vantagens: Possui maior dureza térmica e resistência ao desgaste do que o metal duro, boa estabilidade química e velocidade de corte extremamente alta.

· Desvantagens: Extremamente quebradiço, baixa tolerância a impactos e cortes intermitentes e não é adequado para materiais viscosos como alumínio.

· Melhor aplicação: Acabamento de alta velocidade e corte a seco de ferro fundido e superligas.

5. Nitreto de boro cúbico (CBN)

O que é: Um material artificial com dureza inferior apenas ao diamante. Geralmente é vendido na forma de pequenas pontas de CBN soldadas em insertos de liga dura.

· Vantagens: Dureza e estabilidade térmica extremamente altas, tornando-o altamente adequado para endurecimento de aço e ferro fundido resfriado.

· Desvantagens: O custo é extremamente alto e a tenacidade é média.

· Melhor aplicação: Acabamento de aço temperado com dureza superior a 45HRC (como aço para matrizes, engrenagens). É a primeira escolha para o "torneamento em vez de processo de "moagem".

6. Diamante policristalino (PCD

O que é: É feito pela sinterização de partículas artificiais de diamante em alta temperatura e alta pressão, e geralmente também é soldado em um substrato de liga dura.

· Vantagens: O material de corte mais duro e resistente ao desgaste disponível atualmente.

· Desvantagens: É extremamente caro, muito quebradiço e pode sofrer reações químicas com materiais à base de ferro (aço, ferro fundido) (o carbono se difunde a 800°C), portanto não pode ser usado para processar metais ferrosos.

· Melhor aplicação: Processamento de alta velocidade e alta precisão de metais não ferrosos e materiais abrasivos (abrasivos), como ligas de silício-alumínio, materiais compostos, fibras de carbono, plásticos, cobre e ligas de alumínio com alto teor de silício.

Como escolher: Fluxograma de decisão e fatores-chave

Ao escolher materiais de ferramentas para sua aplicação, pense na seguinte ordem:

1. Material da peça a ser processada (Material da peça) - este é o fator principal!

Alumínio, cobre, materiais compostos, etc.: PCD é a melhor escolha para alta velocidade, alta qualidade e longa vida útil. Metal duro sem revestimento é uma opção econômica.

· Aço carbono, aço ligado, aço inoxidável: O metal duro revestido (TiAlN/AlCrN) é uma escolha universal. Para ferramentas de corte complexas ou de baixa velocidade, o HSS ainda tem seu lugar. Para aço temperado e endurecido (>45HRC), o CBN é a escolha.

· Ferro fundido: liga dura revestida é muito eficaz. Para processamento em alta velocidade, a cerâmica é a escolha ideal.

· Ligas de alta temperatura (como liga de Inconel e liga de titânio): São necessárias ligas duras especiais com revestimentos especiais e resistentes (como AlCrN). Cerâmica e CBN também podem ser aplicáveis.

· Não metálicos (plástico, madeira, etc.): Liga dura sem revestimento ou HSS geralmente são suficientes. Para plásticos reforçados com alta abrasividade, o PCD tem a vida útil mais longa.

2. Tipo de operação de processamento

· Usinagem de desbaste vs. usinagem de acabamento: A usinagem de desbaste requer tenacidade (selecione uma liga dura com melhor tenacidade), enquanto a usinagem de acabamento prioriza a resistência ao desgaste e a dureza (escolha uma liga mais dura ou CBN/PCD).

· Corte contínuo vs. corte intermitente: O fresamento geralmente é intermitente e requer alta tenacidade (liga dura ou HSS). O torneamento do círculo externo geralmente é contínuo e pode utilizar materiais mais duros e quebradiços (como cerâmica).

3. Máquinas-ferramentas e configuração

Máquinas-ferramentas antigas ou configurações com rigidez insuficiente são propensas à vibração e exigem ferramentas com melhor tenacidade (como metal duro ou HSS).

Moderno de alta velocidade e alta rigidez Máquinas-ferramentas CNC pode aproveitar totalmente o desempenho de cerâmicas e carbonetos cimentados revestidos.

4. Considerações de custo

· Custo inicial vs. custo unitário: Embora as lâminas de CBN e PCD sejam muito caras, na produção em massa, devido à sua vida útil extremamente longa e eficiência de processamento extremamente alta, elas podem reduzir significativamente o custo de processamento de cada peça.

· Prototipagem em pequenos lotes: O metal duro revestido oferece a melhor versatilidade e equilíbrio entre custo e benefício. O aço rápido (HSS) continua sendo econômico para formas extremamente complexas ou volumes de trabalho muito pequenos.

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER