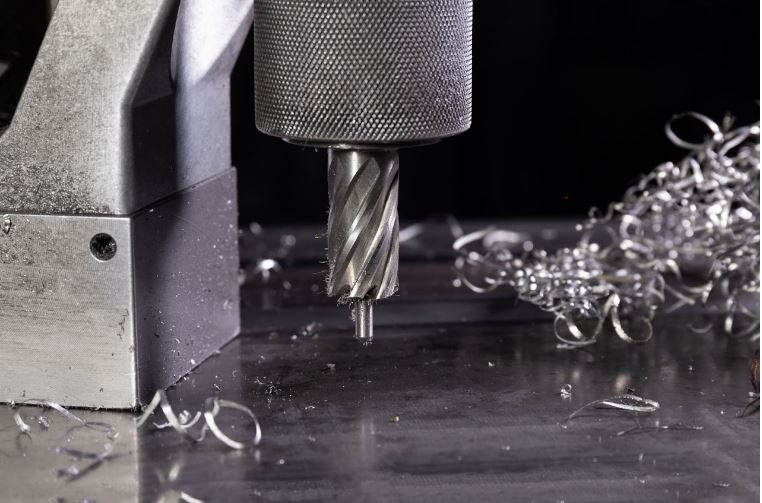

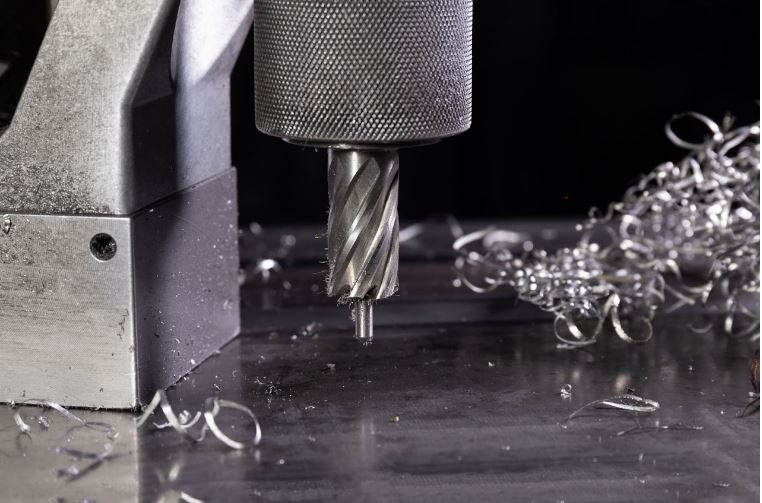

Fresas de usinagem CNC

Se você já passou a mão em um objeto recém- peça usinada e sentiu uma ponta afiada roçar sua pele, você encontrou o inimigo: a rebarba. À primeira vista, parece uma pequena falha, mas na usinagem, rebarbas são mais do que apenas um incômodo estético. Elas podem reduzir o tempo de montagem, aumentar os custos e, no pior dos casos, criar riscos à segurança de quem manuseia a peça.

Então, o que são rebarbas na usinagem? Pense nelas como as sobras indesejadas do processo de corte, aquelas arestas irregulares, lascas finas ou saliências que aparecem após o material ser cisalhado, perfurado ou fresado. Elas são uma dor de cabeça para engenheiros e maquinistas, pois uma peça que não é devidamente rebarbada pode travar em um conjunto, falhar sob tensão ou até mesmo ferir um técnico.

É exatamente por isso que o controle de rebarbas é tão importante em trabalhos de precisão. Vimos como projetos sensíveis a rebarbas podem ser decisivos para o sucesso ou fracasso da produção, e é por isso que colocamos o mesmo foco na qualidade da aresta e nas tolerâncias. E como nossa usinagem de cobre, aço e alumínio começa com apenas US$ 1 por peça, até mesmo pequenas oficinas podem terceirizar trabalhos complexos e obter peças precisas e seguras de manusear.

O que é rebarba na usinagem?

(ciência direta)

Na usinagem, uma rebarba é aquele pedaço indesejado de material extra que fica grudado em uma peça após um processo de corte. Tecnicamente, ela se forma quando a ferramenta empurra ou rasga o material em vez de cortá-lo completamente. O que você obtém é uma borda elevada, uma aba fina ou uma pequena borda irregular que não fazia parte do seu modelo CAD, mas agora está lá e precisa ser tratada.

Geralmente, você encontrará rebarbas de usinagem nos locais mais comuns: ao longo de bordas afiadas, dentro de furos perfurados, na extremidade de ranhuras ou até mesmo enroladas em roscas. Basicamente, qualquer ponto em que a ferramenta sai do corte é um local privilegiado para a formação de rebarbas. Algumas são quase imperceptíveis, enquanto outras podem ser afiadas o suficiente para cortar uma luva ou atrapalhar o encaixe de uma montagem.

E aqui está a pior parte: rebarbas não são apenas um incômodo superficial. Elas podem prejudicar a precisão dimensional e a qualidade da superfície, e é por isso que a rebarbação é quase sempre uma etapa necessária em trabalhos de precisão.

Tipos de rebarbas de usinagem

Nem todas as rebarbas têm a mesma aparência, e conhecer o tipo ajuda a descobrir o método correto de remoção. Aqui está uma rápida análise das rebarbas de usinagem mais comuns que você encontrará:

| Tipo de rebarba | Onde aparece | O que está acontecendo |

| Poisson Burrs | Ao longo das bordas ao cortar metais dúcteis | Causada pela deformação plástica que empurra o material para os lados |

| Rebarbas de rolagem | Fresagem, perfuração, e operações de alocação | A saída da ferramenta deixa uma aba enrolada de material |

| Rebarbas de ruptura | Lado de saída dos furos perfurados | O material rasga em vez de cortar de forma limpa |

| Rebarbas de corte | Operações de corte ou separação em torno | Material extra deixado para trás enquanto a ferramenta separa a peça |

Cada um deles tem seu próprio fator de dor de cabeça. Uma pequena rebarba de Poisson pode arruinar o acabamento da superfície, enquanto uma rebarba grossa pode emperrar um conjunto ou cortar sua mão.

Por que as rebarbas de usinagem são importantes

(Intechopen)

É tentador pensar que rebarbas são apenas estéticas, mas elas podem causar problemas que vão muito além da estética. Veja por que elas são importantes:

| Área de Impacto | Como as rebarbas afetam isso |

| Tolerâncias de montagem | Até mesmo uma pequena rebarba pode impedir que as peças se encaixem perfeitamente |

| Vida de fadiga | As rebarbas atuam como geradores de tensão, encurtando a vida útil de um componente |

| Segurança | Bordas afiadas de rebarbas podem ferir operadores ou usuários finais |

| Custos de pós-processamento | Etapas extras de rebarbação = mais tempo e dinheiro gastos |

Em indústrias de alto risco, basta um deslize. Uma única rebarba de usinagem pode causar rejeição de peças em aplicações aeroespaciais ou médicas, onde as margens de segurança são mínimas. E mesmo fora dessas áreas, nenhum cliente quer uma peça "acabada" que pareça inacabada.

Métodos de remoção de rebarbas

O método para remover rebarbas na usinagem CNC depende da geometria da peça, do material e do nível de acabamento desejado. Aqui está um rápido resumo das principais abordagens:

Rebarbação manual

O método tradicional: limas manuais, raspadores, lixas ou escovas de aço. Barato e flexível, mas lento e não consistente para tiragens de produção.

Métodos Mecânicos

Técnicas como tombamento vibratório ou rebolos são comuns em oficinas que precisam finalizar em lotes muitas peças menores. Ótimos para suavizar bordas, mas nem sempre precisos.

Rebarbação térmica

Também chamado de "rebarbação explosiva". As peças são colocadas em uma câmara selada, uma mistura de gases é inflamada e as rebarbas são literalmente queimadas. Funciona bem para rebarbas internas em pontos difíceis, mas não é o processo mais amigável para todos os materiais.

Rebarbação eletroquímica

Este método utiliza um eletrólito e corrente elétrica para dissolver rebarbas em locais apertados, como furos transversais ou componentes hidráulicos. Preciso, mas requer preparação cuidadosa.

Rebarbação automatizada com máquinas de rebarbação

É aqui que as oficinas modernas entram em ação. Uma máquina de rebarbar utiliza escovas abrasivas, cabeçotes rotativos ou ferramentas integradas a CNC para remover rebarbas automaticamente. O resultado: tempo de resposta mais rápido, menos fadiga do operador e um acabamento mais consistente.

| Método | Prós | Contras |

| Tradicional (manual/mecânico) | Baixo custo de entrada, flexível para peças ímpares | Trabalho intensivo, inconsistente, demorado |

| Automatizado (máquinas de rebarbas) | Alta velocidade, resultados repetíveis, ótimo para produção | Custo inicial mais alto, requer configuração adequada |

Máquinas de remoção de rebarbas: eficiência em oficinas modernas

Hoje em dia, quando se fala em eficiência na oficina, quase sempre surgem máquinas de rebarbação e máquinas de remoção de rebarbas. Esses sistemas combinam cabeçotes abrasivos, ferramentas rotativas ou até mesmo acessórios CNC para transformar a rebarbação de um gargalo em uma etapa tranquila do fluxo de trabalho.

| Característica da máquina | O que ele faz | Por que isso importa |

| Escovas Abrasivas | Remova rebarbas em bordas e superfícies | Deixa um acabamento consistente sem trabalho pesado |

| Ferramentas rotativas | Rebarbas de alvo em ranhuras, sulcos ou pequenas características | Ótimo para geometrias de peças complexas |

| Rebarbação integrada CNC | Os percursos de ferramentas incluem passagens de rebarbação | Economiza tempo de configuração e reduz o manuseio manual |

Benefícios em resumo: tempos de ciclo mais rápidos, qualidade repetível e menos horas de operação curvada sobre um torno com uma lima.

Integramos a rebarbação avançada diretamente ao nosso fluxo de trabalho. Isso significa que, ao nos enviar trabalhos com rebarbas sensíveis, você não apenas obtém tolerâncias precisas, como também peças prontas para montagem, direto da caixa. E com serviços a partir de apenas US$ 1/peça, é muito fácil deixar que as máquinas (e nossa equipe) façam o trabalho pesado.

Prevenção de rebarbas na usinagem

É sempre mais barato e fácil evitar a formação de rebarbas do que passar horas removendo-as depois. Algumas práticas recomendadas para o chão de fábrica ajudam muito:

- Ajuste a geometria, os avanços e as velocidades da ferramenta → Fresas afiadas com o ângulo de ataque correto podem cortar com precisão, em vez de manchar o material. Cortar muito devagar ou muito superficialmente geralmente resulta em rebarbas.

- → Se uma peça vibrar ou se deslocar, mesmo que ligeiramente, você verá rebarbas nos pontos de saída. Trave-a e mantenha-a estável.

- → Ferramentas revestidas com TiN combinadas com um fluido de corte adequado ajudam a reduzir a adesão e a soldagem de cavacos, que causam bordas desagradáveis.

- → Chanfros, espaçamento adequado dos furos e evitar elementos finos sem suporte podem reduzir drasticamente as zonas propensas a rebarbas.

Conclusão

Rebarbas podem parecer defeitos menores, mas se acumulam e se transformam em verdadeiras dores de cabeça, custos extras de acabamento, problemas de tolerância, riscos de segurança e, às vezes, rejeição total da peça. A solução não é apenas rebarbar depois; é saber quando prevenir rebarbas na origem e quando usar a máquina de rebarbar certa para a limpeza.

Temos ambos os lados cobertos: usinagem de precisão que minimiza a formação de rebarbas e rebarbação automatizada para cuidar do resto. O resultado são peças prontas para produção, mais seguras e confiáveis. E com serviços a partir de apenas US$ 1 por componente: terceirizar tarefas sensíveis a rebarbas nunca foi tão simples

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER