O que é um torno CNC? Tudo o que você precisa saber sobre torneamento CNC.

Dec 03, 2025

Os tornos CNC continuam sendo um dos tipos de máquinas mais importantes na manufatura moderna, impulsionando indústrias que vão da automotiva à aeroespacial com precisão, velocidade e repetibilidade. Se você está pesquisando tornos CNC para o seu próximo projeto — ou comparando máquinas de torno CNC, tornos CNC para máquinas de usinagem, ou mesmo tentando entender o que é um torno CNC — este guia oferece tudo o que você precisa para tomar decisões informadas.

E se você busca serviços de usinagem rápidos e confiáveis, oferecemos torneamento e fresamento CNC de alta precisão com orçamentos instantâneos e uma ampla seleção de materiais para atender tanto a prototipagem quanto à produção.

Entendendo os tornos CNC

Definição e componentes principais de um torno CNC

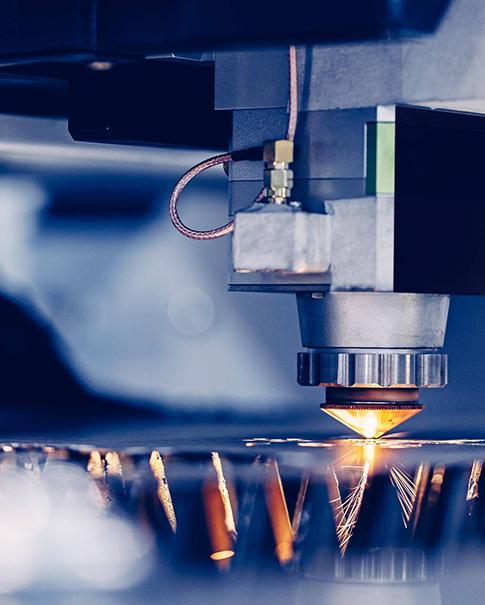

Um torno CNC é uma máquina-ferramenta controlada por computador, projetada para girar uma peça enquanto ferramentas de corte removem material para criar geometrias cilíndricas ou cônicas. Ao contrário dos tornos manuais, os tornos CNC operam por meio de comandos programados, garantindo dimensões consistentes mesmo em grandes lotes de produção.

Uma máquina de torno CNC típica inclui:

Cabeçote: abriga o eixo que gira a peça.

Chuck: segura o material

Torre de ferramentas: comporta várias ferramentas CNC.

Cama e carro: proporcionam rigidez à máquina.

Sistema de controle: executa programas de torneamento CNC

Contra-ponto (opcional): suporta peças de trabalho longas.

Esses elementos trabalham em conjunto para proporcionar um corte suave e preciso, tornando o torneamento CNC adequado tanto para eixos simples quanto para componentes altamente complexos.

Diferenças entre tornos CNC e tornos convencionais

Os tornos convencionais exigem ajustes manuais, o que atrasa a produção e introduz erros humanos. Um torno CNC, por outro lado, executa trajetórias de ferramentas automatizadas definidas em código G. Os benefícios incluem:

Tempos de ciclo mais rápidos

Maior precisão e repetibilidade

Maior segurança

Capacidade de lidar com geometrias complexas

operações automatizadas com múltiplas ferramentas

Para fabricantes que necessitam de precisão na ordem de mícrons ou produção consistente dia após dia, os tornos CNC superam as máquinas manuais em todas as categorias..

Principais vantagens da usinagem CNC

A usinagem CNC oferece diversas vantagens significativas:

Redondeza e concentricidade superiores para peças rotativas

Excelente acabamento superficial devido ao corte contínuo.

Alta compatibilidade com diversos materiais, incluindo alumínio, aço, aço inoxidável, cobre, latão, plásticos e muito mais.

Grande escalabilidade, desde protótipos até produção em massa.

Tolerâncias rigorosas, frequentemente de ±0,005 mm em sistemas de alta gama.

Essas vantagens explicam por que os tornos CNC continuam sendo fundamentais em praticamente todos os setores de manufatura.

Como funcionam os tornos CNC

Visão geral do processo de torneamento

O processo de torneamento CNC começa com a fixação da matéria-prima — normalmente uma barra ou tarugo — na placa de fixação. À medida que o fuso gira a peça, as ferramentas de corte CNC movem-se linearmente ao longo dos eixos X e Z para remover material e criar a geometria desejada. O torneamento CNC é especialmente eficiente para:

Eixos

Alfinetes

Buchas

Mangas

Fios

Formas cilíndricas personalizadas

Como a peça gira enquanto a ferramenta se move, o processo é otimizado para peças onde as características do diâmetro são predominantes.

Noções básicas de programação CNC para operações de torneamento

No coração de cada torno CNC está um programa composto por código G e código M. Esses comandos dizem à máquina:

Qual a velocidade de rotação do fuso?

Com que rapidez as ferramentas de corte penetram no material?

Quais ferramentas ativar

Que caminho a ferramenta deve seguir?

Para peças simples, os programas geralmente são escritos manualmente, enquanto para geometrias complexas, são gerados com software CAD/CAM. Compreender esses fundamentos é essencial para uma usinagem CNC eficiente.

Controle de movimento e operação do fuso

Os tornos CNC sincronizam o movimento entre o fuso e as ferramentas de corte. Os percursos das ferramentas dependem de taxas de avanço precisas, velocidades de superfície calculadas e profundidade de corte adequada. Os tornos CNC avançados utilizam:

Servomotores para movimentação precisa de ferramentas

Inversores de frequência para controlar a velocidade do fuso.

Trocadores automáticos de ferramentas para usinagem multioperacional contínua.

Em conjunto, esses sistemas proporcionam velocidade e precisão.

Tipos comuns de tornos CNC

Tornos CNC horizontais

Os tornos CNC horizontais são o tipo de equipamento de torneamento mais utilizado, com o fuso orientado paralelamente à base da máquina. Eles se destacam na usinagem de peças cilíndricas longas e são adequados tanto para produção em pequenos lotes quanto para produção em massa. Como os cavacos se desprendem naturalmente da zona de corte, essas máquinas oferecem excelente evacuação de cavacos, condições de corte estáveis e configurações flexíveis da torre.

Os tamanhos variam desde centros de torneamento compactos — ideais para peças pequenas — até tornos industriais robustos capazes de trabalhar com peças de centenas de milímetros de diâmetro. Muitas máquinas horizontais podem ser equipadas com alimentadores de barras, sistemas de carregamento automático e sub-eixos para aumentar a produtividade.

Os principais fatores a serem avaliados incluem a rigidez da base, o torque e a velocidade do fuso, a capacidade da torre e a relação máxima entre diâmetro e comprimento de torneamento (L/D), que influencia a estabilidade e a eficiência da usinagem.

Aplicações típicas: eixos, caixas de rolamentos, cilindros, engrenagens brutas e diversos componentes rotativos.

Tornos CNC Verticais

Os tornos CNC verticais posicionam o fuso verticalmente, com a peça de trabalho montada em uma mesa horizontal. Essa configuração é ideal para componentes de grande diâmetro e baixa altura, pois a gravidade auxilia no posicionamento da peça e na estabilidade da fixação. Também torna o carregamento de peças pesadas mais seguro e fácil.

Os tornos verticais são conhecidos por sua excepcional rigidez ao lidar com peças grandes, pesadas ou largas, o que os torna essenciais em indústrias que exigem componentes de grandes dimensões.

Considerações importantes incluem o diâmetro máximo de torneamento, a capacidade de carga da mesa, a rigidez da máquina e a potência do fuso.

Aplicações típicas: flanges de grandes dimensões, discos, carcaças de turbinas, rotores e componentes para energia eólica, construção civil e máquinas pesadas.

Tornos CNC de precisão e máquinas multieixos

Tornos CNC de precisão e centros de torneamento multieixos são projetados para geometrias complexas e tolerâncias extremamente rigorosas. Essas máquinas geralmente incluem guias lineares de alta precisão, sistemas de compensação térmica, feedback de escala e controles CNC avançados.

As máquinas multieixos podem integrar eixos C e Y, subeixos e ferramentas acionadas, permitindo usinagem completa — torneamento, fresamento, furação e rosqueamento — em uma única configuração. Isso reduz o tempo de ciclo, melhora a precisão e elimina operações secundárias.

As máquinas de precisão geralmente utilizam fusos de alta velocidade e baixa vibração, além de sistemas de ferramentas rígidas (como porta-ferramentas HSK ou BT) para oferecer precisão em nível micrométrico e excelentes acabamentos superficiais.

Aplicações típicas: implantes médicos, componentes aeroespaciais, peças de instrumentos de precisão, componentes de moldes de alta qualidade e qualquer peça que exija perfis complexos ou tolerâncias rigorosas.

Torno CNC vs. Outras Máquinas CNC

Principais diferenças entre tornos e fresadoras CNC

Um torno CNC opera girando a peça de trabalho em alta velocidade enquanto a ferramenta de corte permanece estacionária ou se move ao longo de um eixo controlado. Esse processo de torneamento o torna excepcionalmente eficaz para produzir formas redondas, tubulares e simétricas com concentricidade consistente. As fresadoras CNC, por outro lado, removem material usando uma ferramenta de corte rotativa que se move em vários eixos. As fresadoras são mais adequadas para superfícies planas, ranhuras, cavidades e formas 3D complexas. Comparado com a fresagem, um torno CNC geralmente oferece maior eficiência para componentes rotativos, remoção de material mais rápida para perfis cilíndricos e tolerâncias geométricas mais rigorosas para características como diâmetros, cones e roscas. Se você estiver interessado em entender os processos de fresagem com mais detalhes, pode continuar com nosso artigo "Fresagem de Leito Explicada".

Vantagens de usar um torno para peças específicas

Na fabricação de eixos, buchas, pinos, espaçadores e conectores roscados, um torno CNC oferece estabilidade e repetibilidade superiores. A rotação contínua da peça permite acabamentos superficiais suaves e controle dimensional preciso, especialmente em peças longas ou esbeltas. Para produção em larga escala, o processo de torneamento reduz significativamente o tempo de ciclo, diminuindo os custos gerais de usinagem. Os tornos CNC modernos também podem integrar operações como furação, rosqueamento, ranhuramento e corte diretamente na mesma configuração, minimizando erros de reposicionamento. Essa funcionalidade combinada é extremamente benéfica para peças que exigem múltiplas etapas de usinagem, mas que precisam manter um alinhamento com tolerâncias rigorosas em todas as suas características.

Cenários de aplicação

Um torno CNC é amplamente utilizado nos setores automotivo, aeroespacial, de dispositivos médicos, eletrônicos de consumo, automação industrial e fabricação de hardware personalizado. Exemplos comuns incluem eixos de motores, engrenagens brutas, insertos roscados, fixadores de precisão, conexões hidráulicas, componentes de válvulas, carcaças de conectores, peças de rolamentos e protótipos de alta precisão. É especialmente valioso em cenários onde a circularidade, a precisão do diâmetro e a concentricidade são críticas. Na prototipagem, um torno CNC permite iterações rápidas com resultados dimensionais consistentes, enquanto na produção em massa, garante qualidade estável com utilização eficiente de material e tempo de usinagem reduzido.

Quanto custa um torno CNC?

Fatores que afetam o preço dos tornos CNC

O custo de um torno CNC varia bastante. Os principais fatores que influenciam o preço incluem:

Dimensões e rigidez da máquina

Configuração horizontal versus vertical

Precisão e número de eixos

Marca do sistema de controle

Velocidade máxima do fuso

Capacidade da torre de ferramentas

Os tornos CNC de nível industrial normalmente custam mais porque oferecem tolerâncias mais rigorosas e tempos de ciclo mais rápidos.

Faixas de custo típicas

Preços globais aproximados:

Tornos CNC de nível básico: US$ 6.000 a US$ 15.000

Máquinas industriais de gama média: US$ 20.000 a US$ 80.000

Tornos multieixos de alta gama: US$ 100.000 a US$ 350.000 ou mais.

Os custos operacionais — ferramentas, manutenção, energia — também devem ser considerados.

Dicas para otimizar o custo de usinagem

Escolha o tamanho de máquina adequado para suas peças.

Evite tolerâncias desnecessárias

Selecione materiais de fácil usinagem.

Minimizar alterações de ferramentas

Otimize a programação para reduzir o tempo de corte a ar.

Para terceirização, oferecemos orçamentos instantâneos que identificam automaticamente os fatores de custo, ajudando as equipes a refinar os projetos desde o início.

Aplicações de tornos CNC

Os tornos CNC desempenham um papel fundamental na manufatura moderna, pois podem produzir peças rotacionais, simétricas e de alta precisão em larga escala. Sua precisão, repetibilidade e capacidade de usinar geometrias complexas com mínima intervenção humana os tornam essenciais em inúmeros setores. Seja para atender a requisitos de tolerâncias rigorosas, acabamentos superficiais lisos ou produção em massa eficiente, a usinagem em torno CNC continua sendo um dos processos de usinagem mais confiáveis em uso atualmente.

Indústrias que utilizam tornos CNC

Os tornos CNC são utilizados em praticamente todos os setores da engenharia, mas diversas indústrias dependem fortemente deles devido às rigorosas tolerâncias e à durabilidade exigidas por seus componentes:

Automotivo e TransporteComponentes de motores, eixos, buchas, fixadores, peças de caixas de câmbio e componentes personalizados para o mercado de reposição são frequentemente produzidos em tornos CNC. A usinagem em alto volume garante desempenho consistente sob estresse térmico e mecânico.

Aeroespacial e DefesaNa indústria aeroespacial, a precisão é imprescindível. Os tornos CNC produzem componentes leves e de alta resistência, como carcaças de atuadores, anéis de turbina, conexões hidráulicas e conectores roscados, com rigoroso controle de tolerância.

Máquinas Industriais e RobóticaOs tornos CNC criam componentes de eixo, acoplamentos, rolos, buchas e peças de automação que exigem circularidade estável e resistência ao desgaste para um desempenho a longo prazo.

Eletrônica e EnergiaConectores, isoladores, invólucros de sensores e terminais de precisão são frequentemente usinados em tornos. No setor de energia, os tornos CNC são utilizados na fabricação de ferramentas para petróleo e gás, equipamentos elétricos e conexões de alta pressão.

Dispositivos médicosInstrumentos cirúrgicos, implantes ortopédicos, componentes odontológicos e pequenas peças de precisão se beneficiam da capacidade do torno de fornecer precisão em nível micrométrico e acabamentos de superfície limpos.

Fabricação e prototipagem personalizadasPara peças personalizadas de baixo volume, os tornos CNC oferecem prazos de entrega rápidos, tolerâncias rigorosas e produção com boa relação custo-benefício — ideais para equipes de P&D e desenvolvimento de produtos.

Peças comuns produzidas por tornos CNC

Como os tornos são especializados em peças rotativas, os componentes produzidos com maior frequência incluem:

Eixos, hastes, eixos e pinos

Mangas, buchas, espaçadores

Porcas, parafusos, insertos roscados

Conexões e acoplamentos

Invólucros e invólucros cilíndricos

Componentes hidráulicos e pneumáticos

Anéis de rolamento e rolos de precisão

Essas peças normalmente exigem excelente concentricidade, acabamento superficial liso e precisão dimensional previsível — qualidades que os tornos CNC oferecem consistentemente.

Benefícios na Manufatura

O uso generalizado de tornos CNC decorre de diversas vantagens tangíveis que os tornam valiosos tanto em ambientes de prototipagem quanto de produção:

Excelente repetibilidade

Uma vez programados, os tornos CNC replicam peças com desvio mínimo, tornando-os ideais para a produção em massa.

Alta eficiência e velocidade

A usinagem automatizada reduz drasticamente os tempos de ciclo para componentes cilíndricos em comparação com tornos manuais ou soluções de fresagem.

Acabamentos de superfície superiores

Os tornos podem alcançar acabamentos extremamente lisos — frequentemente sem retificação secundária — reduzindo o tempo total de fabricação.

Ampla compatibilidade de materiais

Metais (alumínio, aço, aço inoxidável, latão, cobre, titânio), plásticos e materiais compósitos podem ser usinados com eficiência.

Produção com boa relação custo-benefício

Para peças cilíndricas, o torneamento CNC costuma ser o método de fabricação mais econômico devido aos percursos de ferramenta otimizados e à redução do número de passes de usinagem.

Seja para usinagem de precisão, produção em larga escala ou prototipagem rápida, os tornos CNC continuam sendo uma das ferramentas mais versáteis e indispensáveis na manufatura moderna.

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER