Usinagem CNC Robótica

Jul 16, 2025

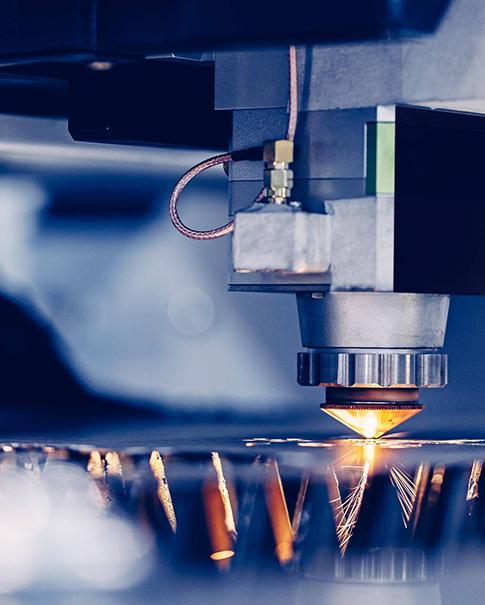

A usinagem robótica CNC oferece inúmeros benefícios em relação aos métodos de fabricação tradicionais, melhorando a produtividade e a precisão.

A usinagem robótica CNC representa um avanço significativo na tecnologia de fabricação, unindo a precisão e a eficiência da usinagem CNC com a versatilidade e a adaptabilidade da robótica. Essa integração inovadora está transformando diversos setores, aumentando a produtividade, garantindo qualidade consistente e facilitando a produção em massa de peças complexas.

Se você tem curiosidade sobre o tema da usinagem robótica CNC e deseja saber mais sobre suas potenciais aplicações, você veio à página certa! Neste artigo, compartilhamos os fundamentos da usinagem robótica CNC e exploramos o papel da robótica na manufatura. Também abordaremos as diversas vantagens e aplicações da usinagem robótica CNC, para obter uma visão abrangente de suas capacidades atuais e potencial futuro. Mas antes de nos aprofundarmos, vamos entender o que é a usinagem robótica CNC e como ela funciona.

O que é usinagem CNC robótica?

A usinagem robótica CNC integra a robótica com a tecnologia CNC para aprimorar as capacidades de fabricação. Essa combinação potencializa os pontos fortes de ambas as tecnologias, resultando em um processo de produção mais eficiente e versátil.

Envolve o uso de sistemas robóticos para auxiliar ou executar tarefas de usinagem CNC. Isso pode variar de tarefas simples, como carregar e descarregar peças, a operações mais complexas, nas quais robôs realizam a usinagem propriamente dita.

Tipos de configurações de usinagem CNC robótica

Usinagem CNC Assistida por Robôs: Robôs auxiliam máquinas CNC tradicionais realizando tarefas como carregamento, descarregamento e reposicionamento de peças. Essa configuração melhora a eficiência e reduz o envolvimento humano em tarefas repetitivas.

Células de Usinagem CNC Robótica Totalmente Integradas: Nessas configurações, robôs e máquinas CNC são totalmente integrados em um único sistema. Os robôs executam as tarefas de usinagem diretamente, oferecendo maior flexibilidade e capacidade para lidar com geometrias e operações complexas.

Principais componentes e tecnologias envolvidas

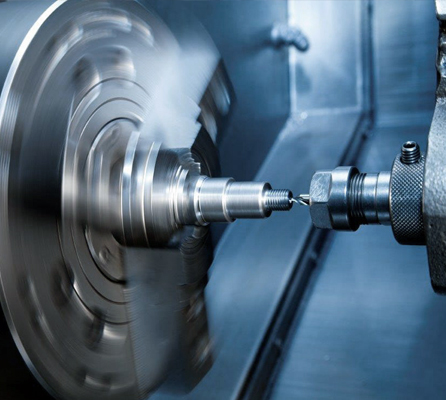

Braços robóticos: equipados com vários efetores finais, como pinças, cortadores e brocas, os braços robóticos realizam operações de usinagem precisas.

Efetores finais: ferramentas acopladas aos braços robóticos para interagir com a peça de trabalho, incluindo fresas, brocas e rebolos.

Máquinas CNC: Máquinas CNC tradicionais modificadas para se integrarem a sistemas robóticos, aprimorando suas capacidades.

Software de controle: Sistemas de software avançados que coordenam as ações dos robôs e máquinas CNC, garantindo uma operação sincronizada e eficiente.

Vantagens da usinagem CNC robótica

A usinagem robótica CNC oferece inúmeros benefícios em relação aos métodos de fabricação tradicionais, melhorando a produtividade e a precisão em diversas aplicações industriais.

Produtividade e eficiência aprimoradas

Operação Contínua: Os sistemas robóticos podem operar continuamente sem interrupções, aumentando significativamente a produtividade geral. Essa capacidade de trabalhar 24 horas por dia, 7 dias por semana, reduz os tempos de produção e atende à alta demanda com mais eficiência.

Tempo de inatividade reduzido: a automação minimiza o erro humano e o tempo de inatividade da máquina, pois os robôs podem se ajustar rapidamente a novas tarefas sem exigir reconfiguração ou instalação extensa.

Precisão e qualidade aprimoradas

Redução de erros humanos: sistemas robóticos eliminam as inconsistências associadas ao trabalho manual. Eles executam tarefas com alta precisão e repetibilidade, garantindo qualidade consistente em todas as peças produzidas.

Desempenho consistente: os robôs mantêm a precisão por longos períodos, fornecendo resultados uniformes que atendem a rigorosos padrões de qualidade.

Programável para lidar com vários graus de complexidade

Manuseio de geometrias complexas: a usinagem CNC robótica pode gerenciar designs complexos e geometrias complexas que seriam desafiadoras ou impossíveis com usinagem manual.

Personalização: Os robôs podem ser facilmente reprogramados para acomodar mudanças no design do produto ou nos requisitos de fabricação, permitindo uma rápida adaptação a novos projetos e pedidos personalizados.

Custo-efetividade a longo prazo

Redução de Custos de Mão de Obra: A automatização dos processos de usinagem diminui a necessidade de mão de obra manual, reduzindo os custos operacionais. Embora o investimento inicial em sistemas robóticos possa ser alto, a economia a longo prazo em despesas com mão de obra é substancial.

Maior produtividade: maior eficiência e menor tempo de inatividade levam a maiores taxas de produção, o que se traduz em melhor utilização de recursos e retorno mais rápido sobre o investimento.

Aplicações da Usinagem Robótica CNC

A usinagem robótica CNC encontra aplicações em vários setores, motivada pela necessidade de precisão, eficiência e capacidade de lidar com tarefas complexas.

Indústria aeroespacial

O setor aeroespacial exige peças com tolerâncias extremamente rigorosas e alta precisão. A usinagem CNC robótica é ideal para a fabricação de componentes como pás de turbinas, peças de motores e elementos estruturais, garantindo altos padrões de qualidade e consistência.

Fabricação automotiva

Na indústria automotiva, a usinagem CNC robótica é utilizada na produção de componentes de motores, peças de transmissão e carrocerias complexas. A flexibilidade e a precisão dos sistemas robóticos permitem a produção eficiente de peças padronizadas e personalizadas.

Produção de Dispositivos Médicos

A área médica exige alta precisão e limpeza na fabricação. A usinagem robótica CNC é empregada para produzir implantes médicos, instrumentos cirúrgicos e equipamentos de diagnóstico com a precisão e a consistência necessárias para atender aos padrões regulatórios.

Fabricação de eletrônicos e semicondutores

Na fabricação de eletrônicos e semicondutores, a usinagem CNC robótica é usada para criar componentes como placas de circuito, conectores e carcaças. A precisão dos sistemas robóticos garante a integridade dessas peças complexas, essenciais para o funcionamento adequado de dispositivos eletrônicos.

Aplicações Industriais Gerais

Em diversos setores, a usinagem robótica CNC é utilizada para tarefas gerais de fabricação. Da criação de moldes e matrizes à produção de bens de consumo, a versatilidade e a eficiência dos sistemas robóticos aprimoram a capacidade geral de produção.

Considerações e desafios técnicos

A integração da robótica com a usinagem CNC apresenta diversas considerações técnicas e desafios que devem ser abordados para garantir uma operação perfeita e desempenho ideal.

Desafios de Integração

A sincronização de sistemas robóticos com máquinas CNC pode ser complexa devido às diferenças em seus protocolos operacionais e interfaces de comunicação. Um dos principais desafios é alcançar a coordenação em tempo real entre o robô e a máquina CNC para garantir transições suaves e operações precisas. Soluções como software de controle avançado e middleware que facilitam a comunicação entre diferentes sistemas são essenciais para superar esses obstáculos de integração.

Compatibilidade de software

O software utilizado para controlar sistemas de usinagem CNC robótica deve ser compatível e capaz de lidar com tarefas complexas. Isso envolve a integração do software CAD/CAM com o sistema de controle do robô e o software operacional da máquina CNC. Garantir a compatibilidade e o fluxo de dados uniforme entre esses componentes de software é crucial para uma operação eficiente. Além disso, atualizações e personalizações de software podem ser necessárias para atender a requisitos específicos da aplicação.

Manutenção e Confiabilidade

A manutenção regular é vital para a longevidade e a confiabilidade dos sistemas robóticos CNC. Isso inclui verificações de rotina, lubrificação, calibração e substituição de peças desgastadas. Implementar estratégias de manutenção preditiva, impulsionadas por IA e aprendizado de máquina, pode ajudar a antecipar possíveis problemas e minimizar o tempo de inatividade inesperado. Garantir um cronograma de manutenção robusto pode aumentar significativamente a confiabilidade e o desempenho dos sistemas robóticos de usinagem CNC.

Medidas e Padrões de Segurança

A operação de sistemas robóticos CNC envolve riscos de segurança inerentes devido à interação entre máquinas de alta velocidade e braços robóticos. A implementação de protocolos e padrões de segurança rigorosos é crucial para proteger operadores e equipamentos. Isso inclui o uso de barreiras de segurança, mecanismos de parada de emergência e a garantia da conformidade com os padrões de segurança específicos do setor. Treinamento adequado para operadores e auditorias de segurança regulares podem mitigar ainda mais os riscos e garantir um ambiente de trabalho seguro.

Impacto Econômico e Ambiental

A usinagem robótica CNC não oferece apenas vantagens técnicas, mas também traz benefícios econômicos e ambientais significativos.

Análise de Custos

O investimento inicial na configuração de sistemas CNC robóticos pode ser substancial, incluindo o custo de robôs, máquinas CNC, software e serviços de integração. No entanto, esse investimento frequentemente resulta em economias significativas a longo prazo. Sistemas automatizados reduzem os custos de mão de obra, minimizando a necessidade de intervenção manual. Além disso, o aumento da eficiência da produção e a redução do tempo de inatividade contribuem para um retorno mais rápido do investimento. Uma análise detalhada de custos, considerando tanto as despesas iniciais quanto as economias a longo prazo, pode demonstrar a viabilidade econômica da adoção da usinagem CNC robótica.

Mais Sustentável

A usinagem robótica CNC contribui para práticas de fabricação mais sustentáveis. A precisão dos sistemas robóticos reduz o desperdício de material, garantindo cortes e conformações precisos, o que leva a um uso mais eficiente das matérias-primas. Além disso, a capacidade de operar continuamente sem interrupções otimiza o consumo de energia. A implementação da usinagem robótica CNC também pode reduzir a pegada de carbono das operações de fabricação, minimizando a necessidade de recursos adicionais e retrabalhos que consomem muita energia.

Personalização e Escalabilidade

Uma das características de destaque da usinagem robótica CNC é sua capacidade de ser personalizada e dimensionada de acordo com as necessidades específicas da indústria e os volumes de produção.

Soluções de Adaptação

Os sistemas de usinagem CNC robótica podem ser adaptados para atender aos requisitos específicos de diferentes setores. Por exemplo, a indústria aeroespacial pode exigir robôs com efetores finais especializados para o manuseio de materiais delicados, enquanto a indústria automotiva pode se concentrar em capacidades de produção de alta velocidade. A personalização da configuração robótica, incluindo a escolha de robôs, efetores finais e software de controle, garante que o sistema se alinhe perfeitamente com a aplicação desejada e os objetivos de produção.

Escalabilidade

Os sistemas de usinagem CNC robótica são altamente escaláveis, tornando-os adequados para operações de pequena e grande escala. Para pequenas empresas, uma configuração básica com um único robô e uma máquina CNC pode aumentar significativamente a produtividade e a precisão. À medida que a empresa cresce, robôs e máquinas CNC adicionais podem ser integrados ao sistema, permitindo maior capacidade de produção sem a necessidade de reformular toda a configuração. Essa escalabilidade garante que a usinagem CNC robótica possa se adaptar às necessidades evolutivas do negócio e às demandas do mercado, proporcionando uma solução de manufatura flexível e preparada para o futuro.

Tendências e Inovações Futuras

O futuro da usinagem robótica CNC é moldado pelos avanços contínuos na tecnologia, particularmente nas áreas de inteligência artificial (IA), aprendizado de máquina e conectividade.

Avanços em IA e Aprendizado de Máquina

IA e aprendizado de máquina estão sendo cada vez mais integrados aos sistemas de usinagem CNC robótica. Essas tecnologias permitem que robôs aprendam com dados, otimizem processos e façam ajustes em tempo real para melhorar a precisão e a eficiência. A manutenção preditiva, impulsionada por IA, ajuda a antecipar e resolver potenciais problemas antes que eles causem paradas.

Desenvolvimento de Robôs Colaborativos (Cobots)

Robôs colaborativos, ou cobots, são projetados para trabalhar em conjunto com operadores humanos. Na usinagem CNC, os cobots podem auxiliar em tarefas que exigem destreza e tomada de decisão humana, ao mesmo tempo em que oferecem a precisão e a eficiência dos sistemas robóticos. Essa colaboração aumenta a produtividade e a segurança em ambientes de manufatura.

Impacto da Indústria 4.0 e da Internet das Coisas (IoT)

A integração dos princípios da Indústria 4.0 e das tecnologias de IoT está transformando a usinagem robótica CNC. Fábricas inteligentes equipadas com máquinas e sensores interconectados permitem a coleta e análise de dados em tempo real, resultando em processos de fabricação mais eficientes e adaptáveis. A IoT permite a comunicação perfeita entre robôs e máquinas CNC, facilitando operações coordenadas e melhorando o desempenho.

Potencial para maior automação e integração

A tendência de aumento da automação e integração deve continuar. Desenvolvimentos futuros podem levar a células de usinagem CNC robóticas ainda mais sofisticadas, nas quais robôs realizam múltiplas tarefas, desde o manuseio da matéria-prima até a inspeção do produto acabado. Esse nível de integração otimizará ainda mais os processos de produção e reduzirá a necessidade de intervenção humana.

O futuro da usinagem robótica CNC parece promissor, com inovações que visam aumentar a eficiência, a precisão e a flexibilidade. À medida que a tecnologia avança, a usinagem robótica CNC desempenhará um papel fundamental na evolução das indústrias de manufatura.

Considerações finais

À medida que o cenário da manufatura continua a evoluir, a adoção de tecnologias avançadas, como a usinagem CNC robótica, é crucial para se manter competitivo e atender às demandas da produção moderna. Na Rotec, somos especializados em engenharia de precisão e usinagem CNC complexa, utilizando as mais recentes inovações para oferecer qualidade e eficiência incomparáveis. Nossa expertise em usinagem CNC complexa nos permite lidar com os projetos mais complexos com precisão e confiabilidade. Se você está pronto para levar suas capacidades de fabricação para o próximo nível,

ASSINE NOSSA NEWSLETTER

ASSINE NOSSA NEWSLETTER